我国首次自主集成世界级FPSO交付巴西

5月16日,记者从中国海洋石油集团有限公司(下称中国海油)获悉,首次由我国自主集成的世界级FPSO(海上浮式生产储卸油装置) P67在青岛成功交付巴西。P67 FPSO的排水量达到35万吨,相当于“辽宁号”航空母舰的5倍,是目前我国为国外交付的工程量最大、最复杂、技术要求最高的FPSO项目。它的成功交付,将进一步增强我国与“一带一路”沿线国家在能源领域的合作,同时助推“中国制造”走出去的步伐。

FPSO是当今海上油气田开发的主流生产装置,能够对海上原油天然气进行初步加工、储存和外输,是集人员居住与生产指挥系统于一体的综合性大型海上油气生产基地,被称为“海上油气处理厂”。

据了解,P67 FPSO将用于巴西东南海域桑托斯盆地盐下油田,这个超级大油田直接将巴西推上拉美第一产油国宝座。它的建造交付同时也得到了巴西政府的高度关注。

经介绍,P67 FPSO总长超过300米,总宽约74米,甲板面积相当于3个标准足球场。作业水深2200米,最大产油量15万桶/天,储油量160万桶,天然气处理能力600万标方/天,配有可供158人作业的生活楼及直升机平台。它的最大排水量达35万吨,排水量及生产能力均位居世界最大FPSO之列,堪称海上“巨无霸”。

P67使用钢材约4.5万吨,相当于3万辆小汽车的重量;电缆约150万米,铺设电缆长度相当于北京到天津距离的十倍;材料采办来自全球30多个国家,其中国产化程度更是高达75%。

P67 FPSO持有者为巴西国家石油公司,2015年5月,中国海油旗下海洋石油工程股份有限公司(下称海油工程)承揽下P67和P70两艘 FPSO的详细设计、采办、部分模块建造、运输以及整船的集成、调试、拖航、交付等工作。

在P67 FPSO的建造过程中,海油工程进行了120多项技术和工艺创新,以焊接检验为例,技术团队成功克服了PAUT(超声相控阵检测)技术在小径管和不锈钢材料上的应用难题,将该技术应用到1寸不锈钢小管焊口的质量检测中,实现了在国内海洋船舶工程领域的首次应用,提升检验效率近十倍。

P67的甲板上密布着17个功能模块,总重25000多吨,最大的达2700多吨。这样的庞然大物固定在甲板上,它的连接设备被称为球形支座,是海油工程在国内首次创新应用的一种连接模块和甲板之间的缓冲装置,安装平整度误差不能超过0.2毫米,难度极大,需要连续作业48小时才能完成。安装过程中,海油工程创新采用机加工垫板代替高强树脂,调整球形支座的安装平整度,成功将平整度误差控制在了0.2毫米范围内。

据介绍,重达8万吨的P67 FPSO将采用“大船运小船”的方式,将其装载在世界上最大的半潜式运输船上“干拖”至巴西,航行约12000海里,整个航程需要45天,此次“干拖”作业的运输载重量和距离均为世界之最。

海油工程董事长、总裁金晓剑告诉记者:“P67的成功交付使得公司海洋工程总承包管理能力得到进一步提升,进入南美石油市场后的发展前景也值得期待。”

近年来,海油工程加快了海外市场的拓展步伐,在俄罗斯、中东、东南亚、非洲等“一带一路”沿线国家和地区积极推进国际合作与海外布局,并相继成功交付了亚马尔、Ichthys、Zawtika等十余个大型知名海外项目。在拓展海外市场、转型高端制造的同时,海油工程携手国内优质企业一起走向国际市场,并带动和促进了国内海工、钢铁等产业的技术创新和转型升级。

金晓剑表示,未来,公司将继续秉承国际化发展战略步伐,不断建立完善与国际接轨的海洋工程运作程序和管理标准,以“一带一路”和“中国制造2025”为契机,继续发力高端海工产品制造,为“中国制造”品牌叫响全球市场贡献更多蓝色力量。

-

呼伦贝尔:阿木古郎镇供暖纠纷由来

内蒙古义龙热力股份有限公司(热源厂),2017年11月23日,由新巴尔虎左旗人民政府应急接管2014年11月新巴尔虎左旗华枫逸城小区西侧1号楼旁

呼伦贝尔:阿木古郎镇供暖纠纷由来

内蒙古义龙热力股份有限公司(热源厂),2017年11月23日,由新巴尔虎左旗人民政府应急接管2014年11月新巴尔虎左旗华枫逸城小区西侧1号楼旁

-

全国首创 青天河推出“一日山水一日禅”特色旅游产品

5月4日,青天河景区一日山水一日禅线路迎来首发团。将山水游和禅修游结合起来的独特游览体验,也是全国首创!让我们跟随他们的脚步,远离都

全国首创 青天河推出“一日山水一日禅”特色旅游产品

5月4日,青天河景区一日山水一日禅线路迎来首发团。将山水游和禅修游结合起来的独特游览体验,也是全国首创!让我们跟随他们的脚步,远离都

-

中华网河南自驾团走进新密伏羲山 开启美景美食之旅

5月6日,由18辆私家车百余人组成的中华网河南自驾团从郑州出发走进新密伏羲山旅游区。自驾团车辆穿梭过离郑州最近最美的伏羲山盘山公路进入

中华网河南自驾团走进新密伏羲山 开启美景美食之旅

5月6日,由18辆私家车百余人组成的中华网河南自驾团从郑州出发走进新密伏羲山旅游区。自驾团车辆穿梭过离郑州最近最美的伏羲山盘山公路进入

-

太康县:致富不忘桑梓老冢镇“山果扶贫助学基金会”启动

2018年5月4日,老冢镇山果扶贫助学基金会启动仪式在太康县老冢镇举行。太康县委常委、统战部长李明朗,太康县政协副主席、民政局长刘凤芹,

太康县:致富不忘桑梓老冢镇“山果扶贫助学基金会”启动

2018年5月4日,老冢镇山果扶贫助学基金会启动仪式在太康县老冢镇举行。太康县委常委、统战部长李明朗,太康县政协副主席、民政局长刘凤芹,

-

创维激进的代价:销售和业绩大溃败 市值下跌超50%

国内彩电品牌龙头创维数码(0751 HK,下称创维)遭遇了其上市以来最大的业绩溃败。公告显示,这家公司2017 18财年净利润同比大幅下滑超过60%

创维激进的代价:销售和业绩大溃败 市值下跌超50%

国内彩电品牌龙头创维数码(0751 HK,下称创维)遭遇了其上市以来最大的业绩溃败。公告显示,这家公司2017 18财年净利润同比大幅下滑超过60%

-

“文化+旅游” “五一”小长假中国翰园吸引众多文化旅游爱好者

五一小长假期间天气晴好,外省游客、本省游客、返乡游客人数同步上涨,景区外车水马龙,景区内游人如织,中国翰园景区接待游客人数继续保持

“文化+旅游” “五一”小长假中国翰园吸引众多文化旅游爱好者

五一小长假期间天气晴好,外省游客、本省游客、返乡游客人数同步上涨,景区外车水马龙,景区内游人如织,中国翰园景区接待游客人数继续保持

热门资讯

-

格力电器股价不分红遭遇投资者“用脚投票” 市值一日之间蒸发超过270亿元

▲视觉中国4月25日晚间,格力电器...

格力电器股价不分红遭遇投资者“用脚投票” 市值一日之间蒸发超过270亿元

▲视觉中国4月25日晚间,格力电器...

-

港媒:中日合作研制时速高达500公里的机器人列车

2018年3月7日,列车在海南环岛高铁...

港媒:中日合作研制时速高达500公里的机器人列车

2018年3月7日,列车在海南环岛高铁...

-

全域限购后海南楼市“速冻”

海南的全域限购的政策似乎是突如其...

全域限购后海南楼市“速冻”

海南的全域限购的政策似乎是突如其...

-

QDII额度近三年来首增 公募基金获批额度最高

外管局昨日(4月25日)下午在官网公...

QDII额度近三年来首增 公募基金获批额度最高

外管局昨日(4月25日)下午在官网公...

文章排行

图片新闻

-

习近平:努力建设高水平军事科研机构

5月16日上午,中共中央总书记、国...

习近平:努力建设高水平军事科研机构

5月16日上午,中共中央总书记、国...

-

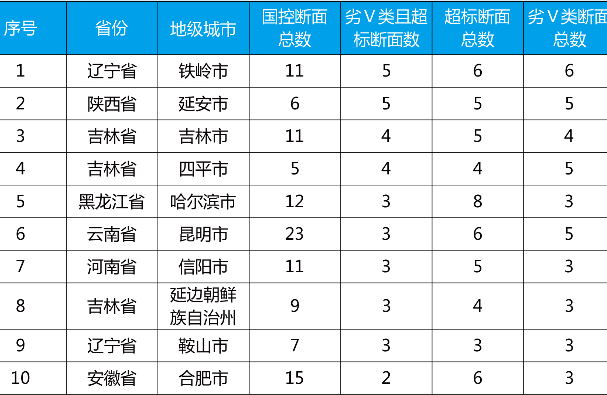

一季度73个城市水环境质量达标滞后 铁岭延安等最突出

生态环境部网站昨日公布2018年第一...

一季度73个城市水环境质量达标滞后 铁岭延安等最突出

生态环境部网站昨日公布2018年第一...

-

2017年平均工资出炉 IT业超13万元居首

2017年平均工资数据出炉,全国城镇...

2017年平均工资出炉 IT业超13万元居首

2017年平均工资数据出炉,全国城镇...

-

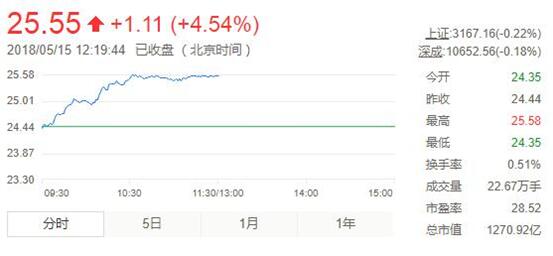

康美药业入围MSCI名单股价市值创新高

受入围MSCI名单利好消息刺激,A股...

康美药业入围MSCI名单股价市值创新高

受入围MSCI名单利好消息刺激,A股...